Design de propulsor para desenvolvedores submersíveis

Muitas empresas envolvidas no desenvolvimento de veículos submersos também procuram equipar o veículo com um propulsor personalizado. Essas empresas geralmente possuem experiência em design de veículos e acionamentos, mas não terão experiência em design de propulsores. Eles também não deveriam ter as ferramentas especializadas necessárias para o projeto, análise e otimização proficientes do propulsor. Este artigo apresentará aos desenvolvedores de veículos submersíveis as práticas de projeto usadas pela HydroComp e outros especialistas para fornecer projetos de propulsores que estão entre os propulsores de maior relação empuxo / potência em serviço.

OBJETIVOS DE PROJETO DO PROPULSOR

O objetivo final do projeto do propulsor para o desenvolvimento de veículos é tipicamente um modelo CAD 3D da hélice e do bico que apoiará - e aprimorará - a missão técnica e comercial do veículo. Três principais grupos de tarefas compõem um projeto completo de design do propulsor - correspondência do sistema Veículo-Propulsor-Drive, otimização dos componentes do propulsor e modelagem geométrica.

Correspondência do sistema veículo-propulsor-acionamento

Este pacote de trabalho inicial determinará as principais características da hélice e do bico que são adequadamente "compatíveis com o sistema". Um fator crítico para o sucesso geral do processo de projeto do propulsor é primeiro determinar as especificações principais apropriadas do sistema de propulsor e acionamento, e somente então os componentes da hélice e do bico podem ser projetados em detalhes. As especificações do propulsor que são determinadas durante o projeto do sistema são tipicamente: configuração (aberta versus canalizada), estilo de bico (conforme necessário), contagem de lâminas, diâmetro, inclinação e razão de área da lâmina. Parâmetros críticos do inversor (que são determinados simultaneamente) são: potência mecânica do eixo (não energia elétrica), RPM e posição do ponto de projeto na curva de potência do eixo da unidade (como usar as curvas de desempenho do motor elétrico para equilibrar desempenho versus vida útil da bateria, por exemplo). exemplo).

Otimização do componente Thruster

Esse grupo de tarefas fornece geometria da hélice hidrodinamicamente otimizada (dentro do tipo de bico selecionado) que é "projetada para desempenho" para as propriedades hidrodinâmicas do veículo em particular e sua interação com o propulsor. Depois que as principais características do sistema da hélice e do acionamento são definidas no estágio anterior, os detalhes do componente da hélice podem ser projetados. Esse processo, chamado de "design de hélice adaptado à esteira", fornece os parâmetros de forma radial que refletem tamanho (corda, espessura, folha), elevação (inclinação, curvatura) e posição (inclinação, inclinação). Esses parâmetros são projetados para uma velocidade especificada do veículo, carga de empuxo necessária e RPM do eixo (ou seja, o "ponto de projeto"), com avaliações de suporte para cavitação e resistência da lâmina.

Um aplicativo multitarefa (como um UUV adaptável que terá as duas funções de AUV de trânsito e ROV de cavalo de trabalho) pode exigir uma perspectiva equilibrada para um design de "compromisso". À medida que os objetivos de desempenho mudam, também mudam as características ideais da hélice - e seu bico. A otimização multimodo não é difícil; só precisa de alguns cuidados para revisar os projetos no contexto dos requisitos totais da missão. Em muitos casos, um cálculo ponderado das demandas gerais de energia do perfil de serviço pode esclarecer qualquer problema que atenda aos requisitos de desempenho necessários dentro do “orçamento de energia” esperado.

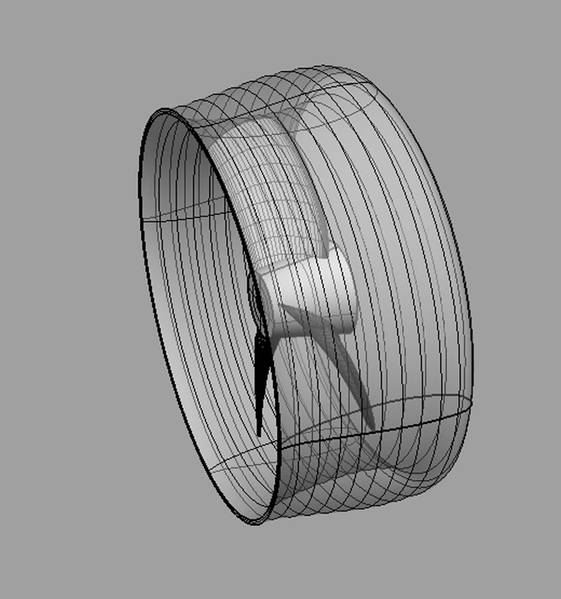

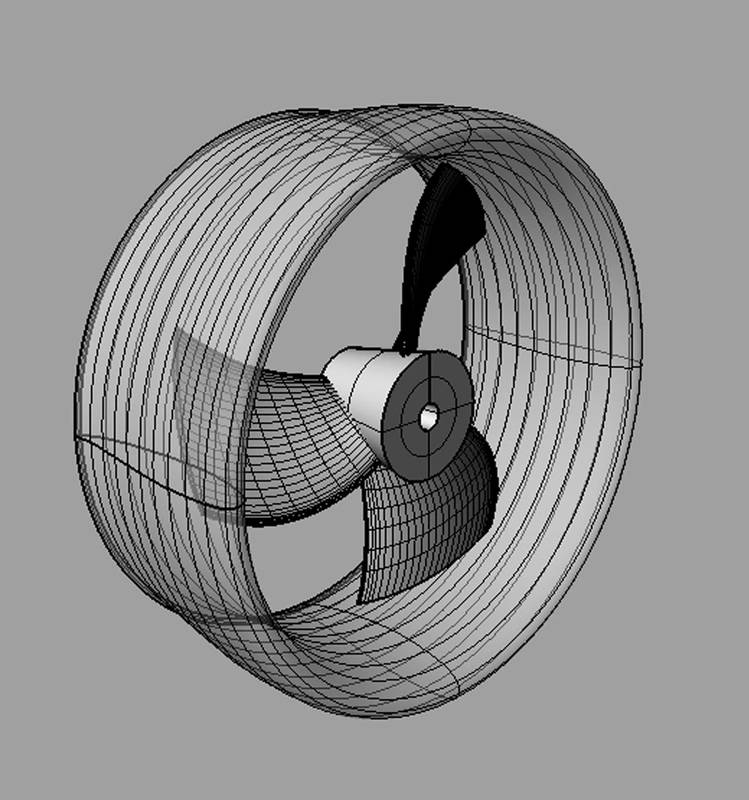

Imagem: Modelagem geométrica Hydrocomp

Imagem: Modelagem geométrica Hydrocomp

Um modelo CAD 3D “projetado para fabricação” completo é então desenvolvido e entregue para teste e implantação de protótipos. Dado os parâmetros geométricos determinados no estágio de projeto de otimização adaptado à ativação, é gerada uma forma completa da lâmina. As lâminas devem então ser incorporadas a um cubo (que pode ter muitos tipos diferentes de acessórios de eixo), com filetes e outros detalhes adicionados durante um processo de CAD 3D. Também pode haver considerações adicionais para processos de fabricação específicos que afetarão a forma, como fundição ou fresagem. O desenvolvimento da geometria do bico é realmente pouco mais do que uma extrusão anular (rotacional) de um perfil de folha adequado.

FERRAMENTAS NECESSÁRIAS PARA O PROJETO DO PROPULSOR

A bancada de trabalho de um designer de propulsor típico incluirá as seguintes ferramentas de software. Uma lista das funções e recursos necessários da ferramenta é mostrada para cada uma das três principais tarefas de design.

As ferramentas para a correspondência do sistema Veículo-Propulsor-Drive serão construídas com base em um solucionador otimizador que pode determinar as características da hélice para obter a máxima eficiência, considerando quaisquer restrições de configuração, diâmetro máximo da hélice e limites de cavitação. Isso deve incluir as opções de carregamento com base em empuxo e com base em energia para lidar com as funções de missão de transporte e reboque. Modelos de previsão de propulsores adequados devem ser incluídos para os estilos de hélice e bico em consideração. Por fim, o desempenho do propulsor otimizado deve ser avaliado com o veículo e o acionamento, incluindo a previsão das RPMs operacionais e a potência necessária.

As ferramentas para otimização dos componentes do propulsor normalmente serão um cálculo de elemento da pás para a hélice, com suporte para vários estilos de bicos e mantas. CFD e outros códigos podem ser usados, embora as ferramentas de projeto adaptadas à esteira específicas da hélice possam oferecer uma variedade de benefícios técnicos, financeiros e de fluxo de trabalho. Isso inclui uma estrutura estruturada de “folha extrudada” para gerenciamento dos parâmetros do projeto, solução automática de inclinação e inclinação ideais para o objetivo do projeto e a capacidade de alterar a carga radial conforme necessário para questões adicionais do projeto (como a consideração de hidroacústica, raízes cavitação ou força, por exemplo). As ferramentas de projeto específicas da hélice também oferecem avaliação de métricas críticas de cavitação (com feedback para o projeto) e avaliação da resistência da lâmina e do fator de segurança para várias propriedades do material.

O necessário para a modelagem geométrica incluiria uma ferramenta com recursos específicos para o design da pá da hélice, aprimorada com o software CAD / CAM de uso geral para as funções menos desafiadoras geometricamente (incluindo o desenvolvimento da forma do bico). A criação de formas de pás é muito desafiadora para ferramentas CAD de uso geral, portanto, uma ferramenta específica para hélices para o design geométrico de pás pode oferecer funções matemáticas para a criação de formas de pás, incluindo uma biblioteca de formas de seção de hélices contemporâneas e tradicionais. Obviamente, a exportação para CAD / CAM de uso geral é necessária para a conclusão do modelo CAD 3D (com os blades e hub gerados).

EXPERIÊNCIA NECESSÁRIA PARA PROJETO DE IMPULSOR EM CASA

O design competente do propulsor requer uma compreensão dos princípios de interação do sistema de propulsão, desempenho do propulsor e geometria do bico da hélice. Dito isto, não requer necessariamente um diploma em arquitetura naval ou hidrodinâmica. Por exemplo, um engenheiro mecânico com um curso universitário em fluidos pode facilmente desenvolver as habilidades adicionais necessárias para o sucesso do projeto do propulsor. Utilizado por quase 200 projetistas e fabricantes de propulsores em todo o mundo, o conjunto de ferramentas da HydroComp (NavCad, PropExpert, PropElements e PropCad) fornece uma estrutura confortável que se presta a um "fluxo de trabalho guiado", permitindo que o design interno seja prático e prático. custo-beneficio.

PARCERIA COM UM ESPECIALISTA

Obviamente, nem todo mundo quer ou precisa ter recursos de design de propulsores internamente. Nesses casos, procurar um especialista com conhecimento, experiência e currículo adequados de projetos bem-sucedidos pode realmente fazer sentido. Se isso soa como você, teremos prazer em discutir seus requisitos de projeto e propulsor.