Revendo o Sistema Sapinhoá-Lula NE BSR

A exploração e a produção do pré-sal em águas profundas no Brasil provocaram grandes desafios tecnológicos. Alguns reservatórios estão localizados a menos de 2.000 metros de água e precisam ser perfurados por outros 2.000 metros de sal. Embora os desafios de exploração tenham sido assustadores, os desafios de produção não são menos formidáveis. Com uma série de poços de produção e injeção colocados sobre os grandes reservatórios, a dificuldade de levar o óleo e o gás de forma confiável e segura para os FPSOs de produção foi agravada pelas profundidades de água extremas envolvidas.

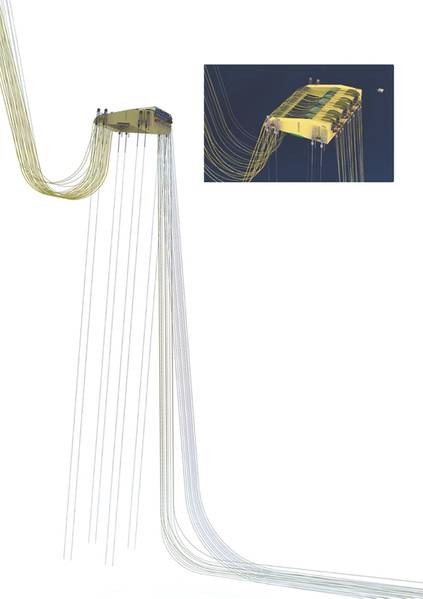

Em 2011, a Subsea 7 foi premiada com um contrato submarino de umbilical, riser e flowline (SURF) pela operadora nacional Petrobras para quatro sistemas de risers desacoplados a serem instalados nos campos de Sapinhoá-Lula NE localizados na Bacia de Santos, na maior engenharia, aquisição, instalação e comissionamento (EPIC) Contrato SURF concedido até o momento no Brasil. A tecnologia pioneira para conectar um grande número de poços a um único FPSO foi desenvolvida pelo Centro de Pesquisas da Petrobras (Cenpes) e Subsea 7, com o apoio da UFRJ (Universidade Federal do Rio de Janeiro) e da USP (Universidade de São Paulo). . O projeto exigiu a instalação de quatro enormes boias submersas de 2.800 toneladas, aproximadamente 250 metros abaixo da superfície. O sistema foi projetado para acomodar uma combinação de 45 risers / umbilicais para cada campo em uma pequena área em um arranjo desacoplado. O escopo da Subsea 7 era especificamente 27 3,9 km de catenárias de aço, das quais 18 eram linhas de produção de 7,5 polegadas, três linhas de injeção de água de 9,5 polegadas e seis linhas de injeção de gás de 8 polegadas.

Bóia suportada Risers (BSR)

A Petrobras e seus parceiros selecionaram o sistema de Levantamentos Suportados por Bóias (BSR) como a solução mais eficaz para o projeto. Ivan Cruz, gerente sênior de produtos da Subsea 7, explicou que, para atingir os requisitos de desempenho e instalação do sistema, várias tecnologias inovadoras foram aplicadas. A criação do Módulo de Conexão Angular (ACM) provou ser parte integrante do sistema BSR, conectando os jumpers flexíveis às bóias pré-instaladas. Com o grande número de tirantes instalados, as boias podem ocupar posições diferentes e o ACM permite que as conexões sejam feitas em ângulos desalinhados de até 15 °, de forma confiável e segura, reduzindo o tempo de conexão offshore. Dentro do sistema BSR, a introdução do ACM reduziu o fluxo de fluido para um único ponto de interface, diminuindo assim o custo e aumentando a confiabilidade, eliminando outros possíveis caminhos de vazamento.

O principal requisito para o sucesso da amarração BSR foi usar ajustes de amarração para estabilizar e posicionar cada bóia. O principal desafio aqui associado foi a seleção de um material apropriado, ajudando a garantir que a rigidez axial fosse preferida para equilibrar o ajuste de tensão desejado, e manter as amarras adjacentes juntas enquanto controlava o afrouxamento inicial durante a fabricação e a instalação. Embora o tubo cheio de ar de aço seja um material comumente usado para as Plataformas de Perna de Tensão (TLPs), uma diminuição moderada na rigidez axial foi preferida, isto permitiu uma tensão de topo simples entre amarras adjacentes e ajustes de comprimento. Um aumento significativo no alongamento do tendão, aplicado enquanto o BSR estava em movimento vertical, não teria sido uma abordagem aceitável devido à alta possibilidade de desalinhamento e danos ao sistema.

Outra questão técnica igualmente importante que precisava ser abordada era o peso da corda submersa, que tinha o potencial de minimizar o impacto sobre flutuabilidade e dimensões negativas. Fios de cabos espirais revestidos (SSW) foram finalmente escolhidos porque o fio de fio espiral revestido tem um longo histórico em outros sistemas de ancoragem e foi encontrado para atender a todos os requisitos para 27 anos de vida útil. O trecho não é excessivo, mas é suficiente para ajudar a minimizar os efeitos das tolerâncias de medição de comprimento, sendo mais simples de instalar no mar, incluindo o travamento das linhas nos conectores no ponto necessário.

Desafios em águas profundas

O desenvolvimento dos reservatórios de Sapinhoá-Lula NE foi um grande desafio tecnológico. O conceito inovador da BSR era um projeto único na indústria na época e ajudou a reduzir os movimentos do riser FPSO a um nível mínimo. Com esta configuração, os movimentos da plataforma flutuante não são transferidos integralmente aos risers rígidos, reduzindo os danos por causa da fadiga e garantindo sua vida útil mesmo em condições meteorológicas severas. Segundo Ricardo Francis, consultor da Gerência de Tecnologia de Tubulações e Risers do Cenpes, as boias juntas são responsáveis pela produção de 240 mil barris de petróleo por dia. “Estudamos um sistema de bóias para assumir a dinâmica de linhas rígidas, pois possuem internamente um revestimento que evita a corrosão do aço devido à presença de gases como H2S e CO2 e esse revestimento tem um procedimento de cálculo mais exigente, com a presença de Na bóia, a vida útil dessas linhas aumentou consideravelmente, tornando a produção viável nos campos do pré-sal. A partir daí, são colocadas linhas flexíveis, chamadas jumpers, que conectam a boia à plataforma de produção. Além de trazer a produção para as PEUs, pretende-se absorver seus movimentos dinâmicos. Esta é a ideia principal do BSR ”, diz ele.

Com a bóia segurando os tubos que conduzem o óleo e o gás do poço no leito marinho para o FPSO, ele alivia a carga aplicada à plataforma. Outra vantagem é permitir a instalação dos risers antes mesmo da chegada da plataforma de produção. “A vantagem econômica foi a antecipação da produção. Se você preparar tudo antes de chegar à unidade de produção, ele simplesmente conecta os tirantes e você pode antecipar de 3 a 6 meses de produção ”, diz Ricardo. Embora houvesse problemas iniciais na instalação do primeiro BSR, o que levou a atrasos nesta primeira instalação, os operadores estão convencidos de que o sistema tem funcionado bem e sem grandes problemas desde que iniciou as operações em 2014 e que sistemas semelhantes podem ser usado em outras peças do pré-sal em águas profundas no futuro.

Um olhar sobre alguns dos desafios tecnológicos associados ao sistema BSR:

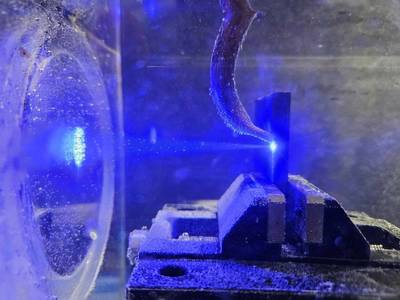

- Um método eficiente para instalar o tubo BuBi revestido mecanicamente e resistente à corrosão (CRA) pelo método de instalação de leitões

- O desenvolvimento do módulo de conexão angular (ACM). Esta capacidade única de engenharia simplificou enormemente o hardware da bóia, minimizando o número de conexões e potenciais caminhos de vazamento;

- Uma ferramenta de instalação de risers com capacidade de tração de 400 ton, permitindo a implantação confiável de 27 SCRs;

- Uma avaliação de engenharia de mecânica de fratura de última geração para juntas de tubos tensionadas plasticamente feitas de soldas de liga 625;

- Um novo sistema de ancoragem tensionado com amarras, similar ao das Plataformas de Perna de Tensão (TLPs), mas usando cabos e cordões em espiral para simplificar a instalação e obter o desempenho dinâmico necessário;

- Um sistema de tensionamento baseado em tirantes capaz de suportar as variações do ângulo superior associadas às compensações naturais das boias e as possíveis variações de comprimento das amarras de quase dois quilômetros de comprimento;

- Um dispositivo conector inferior para simplificar as conexões com as fundações. O resultado combinado de todas essas inovações, algumas incrementais e resultantes de tecnologias existentes, e outras completamente novas e inovadoras, deu origem ao sistema BSR completo, que tem sido vital na manutenção das taxas de produção e baixo tempo de inatividade para os dois reservatórios.

-90611)